تراکم کامل بتن و جاگیری مناسب آن در قالب یکی از مهمترین نکات در اجرای صحیح سازههای بتنی میباشد. متراکم نمودن بتن با استفاده از روشهای معمول یعنی استفاده از ویبراتورها مشکلات متعددی از جمله جداشدگی دانه ها، و شن نماشدن بعضی نقاط را به دنبال دارد. بتن خود تراکم راه حل بسیار مناسبی برای مقابله با این مشکلات است که اولین بار در دهه گذشته توسط دانشمندان ژاپنی ابداع گردید.

سطح تمام شده بهتر، اطمینان از تراکم بتن بدون استفاده از ویبراتور، افزایش سرعت اجرا و کاهش نیروی انسانی مورد نیاز برای اجرا، از جمله مزایای بتن خودتراکم میباشد.

تاریخچه بتن خودمتراکم

نظریه انقلابی تکنولوژی بتن خود تراکم اولین بار توسط پروفسور حجیم اکمورا از دانشگاه کوجی ژاپن در سال 1986 مطرح گردید. درسال 1988 این نظر تکمیل و برای اولین بار بتن خود تراکم ساخته شد. و در نهایت در سال 1989 اولین مقاله درباره بتن خود تراکم در دومین کنفرانس مهندسی سازه و ساختمان آسیای شرقی ارائه شد.

امروزه بتن خود تراکم در پروژههای مختلف عمرانی در سطح دنیا مورد استفاده قرار میگیرد همچنین آزمایشات تحقیقی و پژوهشی در این زمینه ادامه دارد.

بتن خود متراکم چیست

بتن خود تراکم بتنی است که بدون اعمال هیچگونه انرژی خارجی و تنها تحت اثر وزن خود متراکم گردد. این بتن که مادهای بسیار سیال، روان و همگن است، بسیاری از مشکلات بتن معمولی نظیر جدا شدگی، آب انداختن، جذب آب، نفوذپذیری و…را رفع نموده و علاوه بر این بدون نیاز به هیچ لرزاننده (ویبره) داخلی یا ویبره بدنه قالب تحت اثر وزن خود متراکم میشود.

بتن خود تراکم به راحتی توانایی پر کردن قالب در محل شبکههای آرماتور فشرده را دارا می باشد و حتی در جاهایی که دسترسی به آنها دشوار است به راحتی عبور میکند. بتن خود تراکم در طرح اختلاط و ساختارش تفاوت عمدهای با بتن معمولی ندارد.

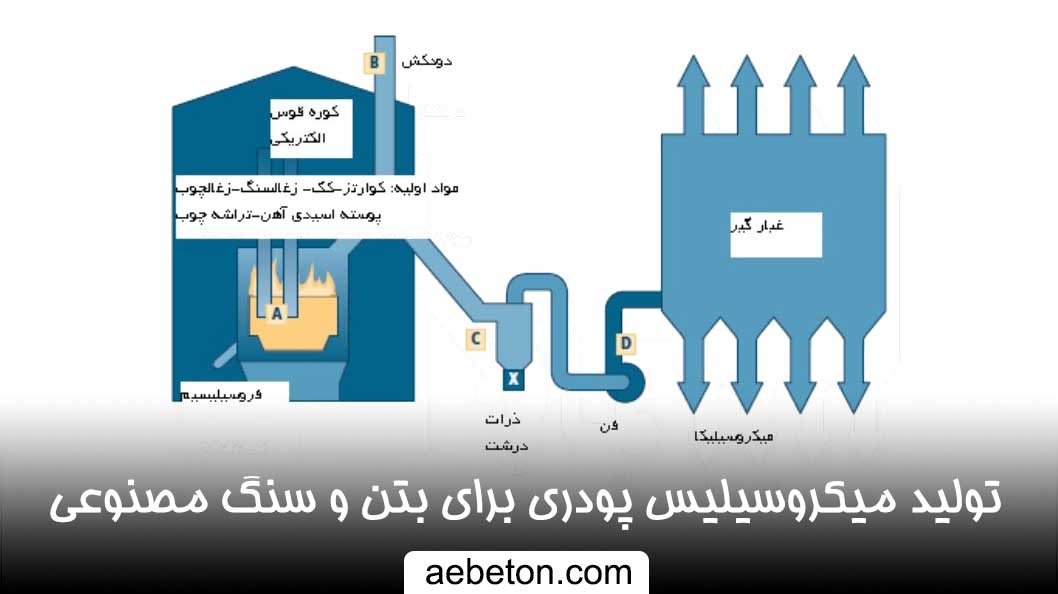

البته مواد افزودنی شیمیایی خاصی جهت نیل به مشخصات ویژه این بتن در تولید آن مورد مصرف قرار می گیرند. این مواد عمدتاً شامل انواع فوق روان کننده های بتن، مواد مضاف پوزولانی نظیر میکروسیلیس و فیلرها (پودر سنگ با قطر دانه های ریزتر از 621 میکرون) می باشند.

مزایای بتن خود متراکم

برخی از مزایای استفاده از بتن خود تراکم عبارت است از: اطمینان از تراکم بخصوص در مقاطعی که کاربرد لرزاننده دشوار است، جاگیری آسان تر در قالب، سطح تمام شده بهتر، کاهش نیروی انسانی، اجرای سریعتر خصوصاً در مورد مقاطع دیوار و ستون، آزادی عمل بیشتر در طراحی و امکان ایجاد مقاطع نازک تر با خصوصیات معماری ویژه، کاهش آلودگی صوتی ناشی از عملیات ویبره، سطح تمام شده بتن خود تراکم در مقایسه با بتن معمولی و مواردی از این دست که برای هر بتنی که در طرح اختلاط، ساخت و حمل آن اصول اساسی استاندارد ها رعایت شده باشد.

مواد تشکیل دهنده بتن خود متراکم

مواد و مصالح مورد مصرف در طراحی و تولید بتن خود تراکم عبارت است از مصالح سنگی از پودر، ماسه و شن، سیمان، مواد افزودنی معدنی مانند مواد پوزولانی و شیمیایی که در ادامه به شرح مفصل آن میپردازیم.

ماسه

تمامی ماسههایی که طرحهای اختلاط متداول معمول جهت تولید بتن به کار میروند در این ساخت بتن خود تراکم کاربرد دارند. هر دو نوع ماسه شکسته و یا گرد گوشه اعم از کانیهای سلیسی و یا آهکی را میتوان مورد استفاده قرار داد.

ذرات شکسته ریز تر از ۶۲۱ میکرون ساخته شده از سنگ آهک، دولومیت و یا گرانیت که به منظور افزایش مواد پودری به کار می رودکه به عنوان «پودر» تلقی میشوند، برخواص روانی بتن خود تراکم بسیار مؤثر است. اما در استفاده از این مصالح و تولید بتن یکنواخت، رطوبت آن دقیقاً کنترل شود و استفاده از پودرهای دولومیتی، بدلیل واکنش های کربنات قلیایی محدود گردد.

شن

تمامی انواع مصالح سنگی درشت دانه نیز در تولید بتن خودتراکم به کار میرود، لیکن حداکثر اندازه معمولی دانهها 16 تا 20 میلیمتر میباشد، به هر حال سنگدانههای تا حدود 40 میلی متر نیز میتواند در بتن خود تراکم به کار رود. استفاده از سنگدانههای شکسته سبب افزایش مقاومت بتن خود متراکم میشود، در حالیکه سنگدانههای گرد گوشه بدلیل گوشه بدلیل کاهش اصطکاک داخلی روانی آن را بهبود میبخشد.

سیمان

انتخاب نوع سیمان بستگی به پارامترهای مورد انتظار از بتن مثل مقاومت، دوام و سایر موارد مرتبط دارد. دامنه عمومی میزان مصرف سیمان در اینجا 350 تا 450 کیلوگرم در مترمکعب میباشد. میزان بیشتر از 500 کیلوگرم در هر مترمکعب می تواند سبب افزایش خطر جمع شدگی شود.

میزان کمتر از 120 کیلوگرم در متر مکعب نیز فقط در صورتی قابل قبول میباشد که به همراه مواد افزودنی معدنی نظیر مواد پوزولانی، خاکستر بادی (از سوختن زغال سنگ حاصل می شود و دارای خصوصیات پوزولانی) غبار میکروسیلیس (دارای حدود 90 درصد دی اکسید سیلیس می باشد و باعث سیالیت بالای بتن شده و دوام بتن را افزایش می دهد و نقش مهمی در چسبندگی و پرکنندگی بتن با عملکرد بالا دارد) و… به کار رود.

مواد افزودنی

انواع مواد افزودنی بتن به منظور ایجاد و یا بهبود خواص مشخصی به بتن تازه و یا سخت شده در حین ساخت بتن افزوده می شوند. استفاده از ابر روان کننده ها برای تولید بتن خود تراکم به منظور ایجاد کارآیی مناسب، ضروری می باشد. از انواع دیگر مواد افزودنی میتوان به عامل اصلاح چسبندگی یا V.M.A (به منظور اصلاح لزجت) مواد هوازا یا حباب ساز (به منظور بهبود مقاومت در برابر سیکل های یخ زدگی و آب شدن) و مواد افزودنی کندگیر کننده (به منظورکنترل گیرش) و سایر مواد افزودنی اشاره نمود .

استفاده از ابر روان کننده های بتن می توانند به طور متوسط تا حدود 40 درصد مصرف آب بتن را کاهش دهند.

آب مخلوط

مطابق استاندارد بتن های معمولی به کار می رود.

خصوصیات بتن خود متراکم

بتن خود تراکم میتواند با ویژگیهای مطلوبی همچون دوام، مقاومت فشاری، کششی، مدول الاستیسیته و. . . با بتنهای معمولی رقابت کند. لیکن بدلیل استفاده از مقادیر زیاد مواد پودری، انقباض خمیری و خزش بیشتری را نسبت به بتن معمولی انتظار داریم لذا سرعت در شروع عملیات عمل آوری در بتن خود تراکم یک امر حیاتی است.

جهت بررسی خواص بتن تازه مهمترین فاکتور مطرح، روانی بتن میباشد که عموماً بوسیله آزمایش اسلامپ سنجیده میشود ولی در مورد بتن خود تراکم باید فاکتورهای بیشتری مورد بررسی قرار گیرد تا از توانایی بتن ساخته شده جهت تراکم خودکار اطمینان کامل حاصل شود، این پارامترها به شرح ذیل میباشد:

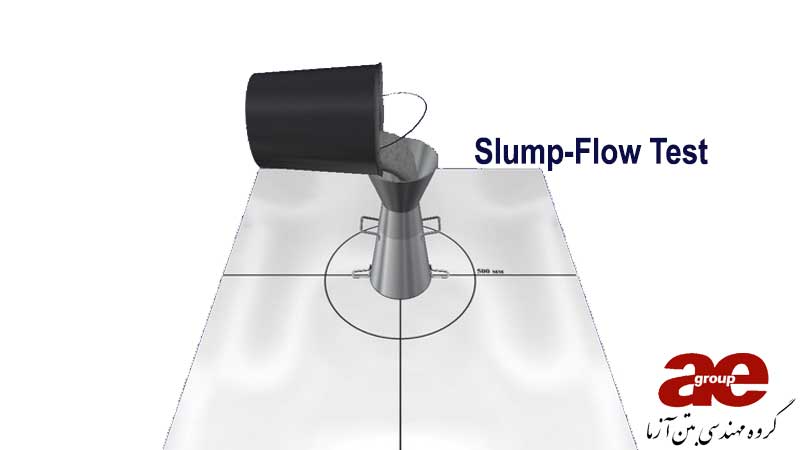

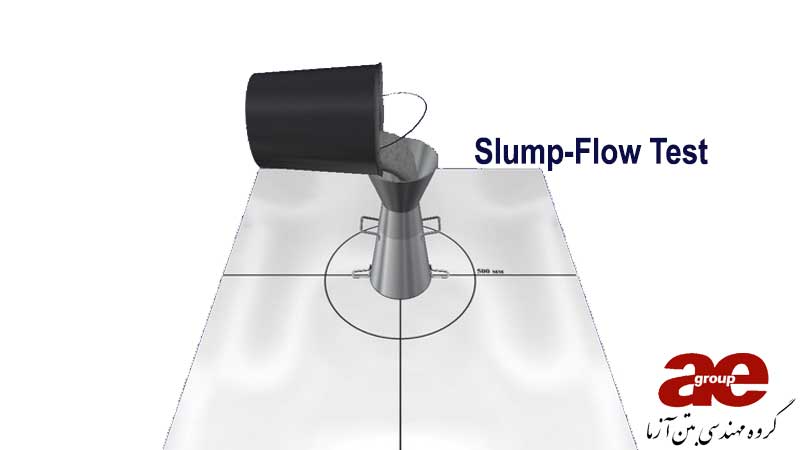

روانی: به قابلیت جریان یابی روان و آسان بتن تازه وقتی مانعی بر سر راه آن نباشد، روانی گویند این ویژگی با آزمایش اسلامپ سنجیده می شود.

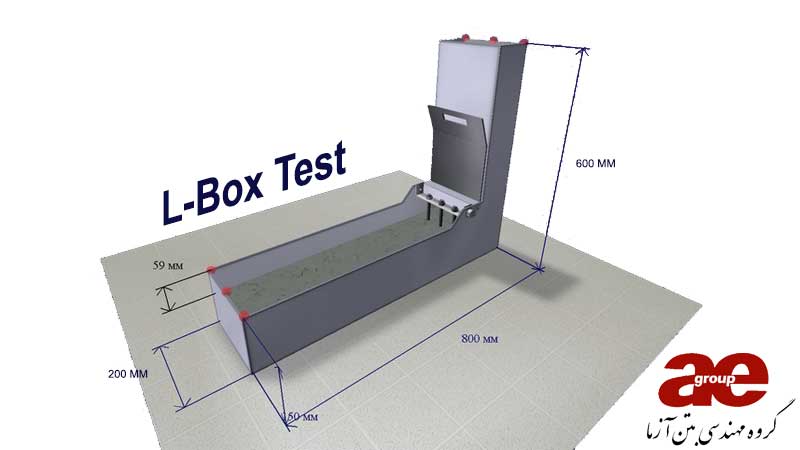

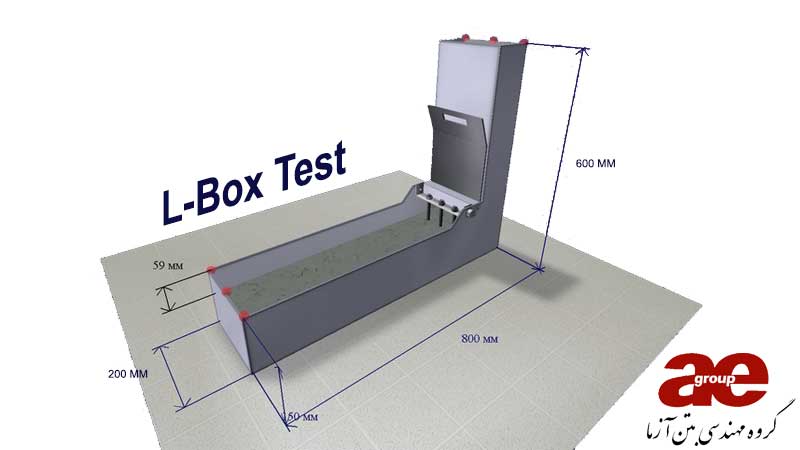

توان عبور: به توانایی بتن خود تراکم در جاری شدن وعبور از بین فضای کوچک شبکه آرماتور بدون توقف یا جدا شدگی توان عبور گویند. این ویژگی با آزمایش جعبه L سنجیده می شود .

مقاومت در برابر جدا شدگی: به توانایی بتن خود تراکم برای یکنواخت و همگن ماندن، طی مراحل حمل و بتن ریزی گویند. مقاومت در برابر جدا شدگی به وسیله آزمایش پایایی الک سنجیده می شود.

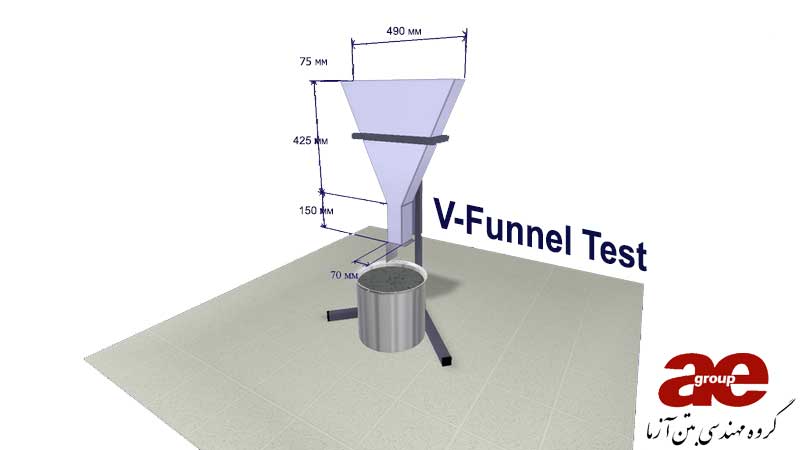

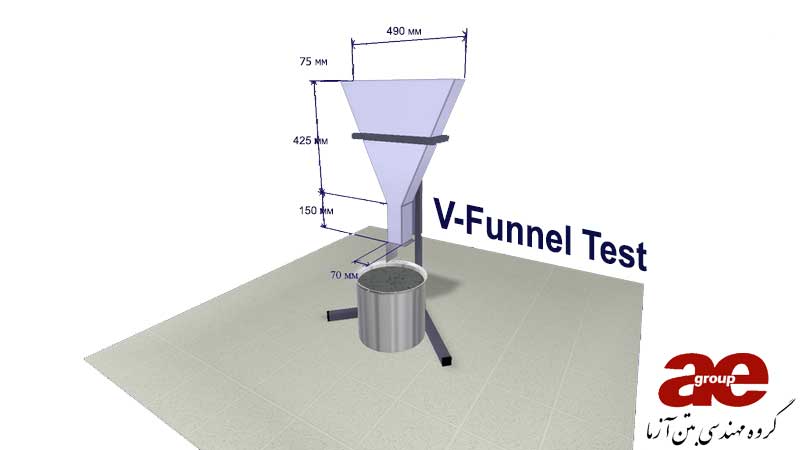

لزجت (ویسکوزیته): به خاصیتی که باعث مقاومت در برابر جاری شدن سریع بتن می گردد گویند. بتن دارای لزجت یا چسبندگی پایین به سرعت جریان می یابد و توقف می کند ولی بتن با لزجت زیاد مدت زمان بیشتری حرکت می کند تا متوقف شود. این ویژگی بوسیله آزمایش قیف V سنجیده می شود.

آزمایش بتن خود متراکم

در ادامه به اختصار اشاره ای به روش انجام آزمایشات مربوط به تعیین خواص بتن خود تراکم نظیر: آزمایش اسلامپ، پایایی الک، جعبه L و قیف V اشاره می گردد:

آزمایش جریان اسلامپ بتن خود متراکم

آزمایش جریان اسلامپ به منظور تعیین آزادی حرکت بتن خود تراکم در سطح افق به هنگام نبود مانع صورت می گیرد. اساس آزمایش بر اصولی استوار است که آزمایش اسلامپ معمولی برآن بنا نهاده شده است. قطر دایره ای که بتن پس از پخش شدن می سازد، معیار سنجش قابلیت پرکنندگی بتن خواهد بود.

نتایج این آزمایش هیچ اشاره ای به توانایی گذشتن بدون انسداد بتن از خلال موانع ندارد، اما می تواند ملاکی برای ارزیابی مقاومت در برابر جدا شدگی نیز باشد.

آزمایش جعبه بتن خود متراکم

آزمایش جریان یابی جعبه L بتن، انسداد ناشی از فاصله ی میلگردها را شرح می دهد. از نتیجه ی این آزمایش، معیاری برای قابلیت گذرندگی یا درجه ای از حدود فاصله ی میلگردها برای گذر بتن خواهد بود. قسمت افقی جعبه میتواند 200 تا 400 میلیمتر از دریچه امتداد داشته باشد. زمان لازم برای پر شدن این فاصله به عنوان و شناخته شده و معیاری برای قابلیت پرکنندگی است.

قطر میلگردها و فاصله آنها از هم اختیاری است. براساس قرارداد، در صورت استفاده از میلگردهای معمولی، فاصله بین آنها به مقدار سه برابر بزرگترین اندازه دانه ی سنگی در نظر گرفته می شود.

آزمايش پايايی الک

برای ارزیابی مقاومت در برابر جداشدگی این آزمایش روش مناسبی در بتن خود متراکم است. اساس آزمایش بر آن است که حدود 10 لیتر بتن را به مدت مشخصی، در حالت سکون قرار داده و اجازه می دهیم که تمام جداشدگی درونی آن آشکار شود.

سپس نیمی از آن را روی الک 5 میلیمتری به قطر 30 سانتی متر ریخته، روی ته الک قرار داده و مجموعه را روی ترازو قرار می دهیم . پس از دو دقیقه ملاتی که از خلال الک گذشته را وزن نموده و آن را به صورت درصدی از مصالح اولیه روی الک بیان می کنیم.

برای درصد جداشدگی 5 تا 15 درصد وزنی از کل نمونه ، مقاومت در برابر جداشدگی بتن مناسب خواهد بود. کمتر از 5 مقاومت بیش از حد را بدنبال دارد و به احتمال زیاد روی سطح تمام شده ی بتن تأثیر می گذارد. در بیش از 15 و مخصوصاً بیش از 30 با یک جداشدگی قوی روبرو خواهیم بود.

آزمايش قيف V

این آزمایش به منظور اندازه گیری قابلیت پرکنندگی بتن با حداکثر اندازه ی دانه ی 20 میلیمتر بکار می رود. زمان لازم برای جریان پیدا کردن بتن از میان دستگاه اندازه گیری میشود، سپس قیف دوباره از بتن پر شده و مدت 5 دقیقه در همان حالت باقی مانده و دوباره آزمایش فوق صورت میگیرد، چنانچه بتن دچار جداشدگی شود، زمان جریان یابی آن بطور محسوسی افزایش می یابد.

طرح اختلاط بتن خود متراکم

طرح اختلاط بتن خود تراکم را باید به نحوی تنظیم نمود که تمام خواص و ویژگی های بتن تازه و سخت شده را برآورده نماید. یک طرح اختلاط زمانی می تواند جزء گروه بتن خود تراکم طبقه بندی شود که هر سه فاکتور: روانی و قابلیت گذر از میان موانع و مقاومت در برابر جدا شدگی را بطور کامل تأمین نماید.

اگر چه هنوز هیچ طرح اختلاط ثابت و کاملی برای بتن خود تراکم ارائه نشده است و همه ترکیبات و نسبت های اختلاط به صورت نسبی و تجربی بدست آمده است. مراتب دستیابی به یک طرح اختلاط مناسب، با طرح نسبت های اختلاط اولیه بر اساس حدود تجربی بدست آمده، آغاز شده و با بررسی ویژگی های حاصل اصلاح نسبت های اولیه ختم می شود. به عنوان راهنمایی حدود شاخص های بتن خود تراکم به قرار زیر است:

- نسبت حجمی پودر به آب: 0.8 تا 1.1

- محتوای پودری: 160 تا 240 لیتر (400 تا 600 کیلوگرم) به ازای هر مترمکعب

- مقدار درشت دانه: بطور معمول 28 تا 35 1درصد حجمی از مخلوط

- نسبت آب به سیمان: می تواند هر مقدار عملی باشد (استفاده از کاهنده مقدار آب با استفاده از انواع روان کننده های بتن در تعیین این میزان از اهمیت بسزایی برخوردار است)

- میزان ماسه: مقدار باید بیش از 50 درصد وزن کل سنگدانه ها و بیشتر از 40 درصد حجم مخلوط باشد.

اصلاح طرح اختلاط بتن خود متراکم (scc)

هر چند که در شرایط کارگاهی تلاش بر این است که تمامی شرایط موجود بازبینی شده، تا با الزامات از پیش تعیین شده در محیط آزمایشگاه تطبیق پیدا کند، لیکن مخروط باید به اندازه ی کافی با محدودیت های موجود در محل کارگاه آزمایش شود در صورتی که عملکرد رضایت بخش به دست نیاید باید بصورت بنیادی به طراحی مجدد پرداخت. بسته به موانع و مشکلات پیش آمده، راه حل های زیر به کار بسته می شود:

- استفاده از مواد افزودنی معدنی

- اصلاح نسبت شن و ماسه موجود در مخلوط

- استفاده از یک عامل اصلاح چسبندگی (V.M.A)

- استفاده از گونه های نرمال، زودگیر یا دیرگیر انواع روان کننده های بتن که با مصالح محلی سازگارتر باشد

- تنظیم مجدد نسبت افزودنی ها به منظور اصلاح (کاهش) مقدار آب و بر اساس آن اصلاح محتوای پودری ترکیب

قیمت بتن خود متراکم

جنبه های اقتصادی استفاده ازبتن خود متراکم در ارتباط با خرید مصالح و تفاوت قیمت آن با بتن معمولی همواره یکی از دغدغه های به حق طراحان و سازندگان است، از اینرو کاشناسان تکنولوژی بتن واحد فنی و فروش شیمی ساختمان گروه مهندسی بتن آزما آماده ارائه مشاوره و خدمات در این بخش هستند.